ФРЕЗЕРОВАНИЕ ЦИЛИНДРИЧЕСКИХ

ЗУБЧАТЫХ КОЛЕС

§ 54. ОСНОВНЫЕ СВЕДЕНИЯ О ЗУБЧАТОМ ЗАЦЕПЛЕНИИ

Элементы зубчатого зацепления

Чтобы нарезать зубчатое колесо, надо знать элементы зубчатого зацепления, т. е. число зубьев, шаг зубьев, высоту и толщину зуба, диаметр делительной окружности и наружный диаметр. Эти элементы показаны на рис. 240.

Рассмотрим их последовательно.

В каждом зубчатом колесе различают три окружности и, следовательно, три соответствующих им диаметра:

во-первых, окружность выступов

, которая представляет собой наружную окружность заготовки зубчатого колеса; диаметр окружности выступов, или наружный диаметр, обозначается D е

;

во-вторых, делительную окружность

, которая представляет собой условную окружность, делящую высоту каждого зуба на две неравные части - верхнюю, называемую головкой зуба

, и нижнюю, называемую ножкой зуба

; высота головки зуба обозначается h"

, высота ножки зуба - h"

; диаметр делительной окружности обозначается d

;

в-третьих, окружность впадин

, которая проходит по основанию впадин зуба; диаметр окружности впадин обозначается D i

.

Расстояние между одноименными (т. е. обращенными в одну сторону, например двумя правыми или двумя левыми) боковыми поверхностями (профилями) двух смежных зубьев колеса, взятое по дуге делительной окружности, называется шагом и обозначается t

. Следовательно, можно записать:

где t

- шаг в мм

;

d

- диаметр делительной окружности;

z

- число зубьев.

Модулем m

называется длина, приходящаяся по диаметру делительной окружности на один зуб колеса; численно модуль равен отношению диаметра делительной окружности к числу зубьев. Следовательно, можно записать:

Из формулы (10) следует, что шаг

t = πm = 3,14m мм .(9б)

Чтобы узнать шаг зубчатого колеса, надо его модуль умножить на π.

В практике нарезания зубчатых колес наиболее важным является модуль, так как все элементы зуба связаны с велининой модуля.

Высота головки зуба h"

равна модулю m

, т. е.

h" = m .(11)

Высота ножки зуба h" равна 1,2 модуля, или

h" = 1,2m .(12)

Высота зуба, или глубина впадины,

h = h" + h" = m + 1,2m = 2,2m .(13)

По числу зубьев z зубчатого колеса можно определить диаметр его делительной окружности.

d = z · m .(14)

Наружный диаметр зубчатого колеса равен диаметру делительной окружности плюс высота двух головок зуба, т. е.

D e = d + 2h" = zm + 2m = (z + 2)m .(15)

Следовательно, для определения диаметра заготовки зубчатого колеса надо число его зубьев увеличить на два и полученное число умножить на модуль.

В табл. 16 даны основные зависимости между элементами зубчатого зацепления для цилиндрического колеса.

Таблица 16

Пример

13. Определить все размеры, необходимые для изготовления зубчатого колеса, имеющего z

= 35 зубьев и m

= 3.

Определяем по формуле (15) наружный диаметр, или диаметр заготовки:

D e = (z + 2)m = (35 + 2) · 3 = 37 · 3 = 111 мм .

Определяем по формуле (13) высоту зуба, или глубину впадины:

h = 2,2m = 2,2 · 3 = 6,6 мм .

Определяем по формуле (11) высоту головки зуба:

h" = m = 3 мм .

Зуборезные фрезы

Для фрезерования зубчатых колес на горизонтально-фрезерных станках применяют фасонные дисковые фрезы с профилем, соответствующим впадине между зубьями колеса. Такие фрезы называют зуборезными дисковыми (модульными) фрезами (рис. 241).

Зуборезные дисковые фрезы подбирают в зависимости от модуля и числа зубьев фрезеруемого колеса, так как форма впадины двух колес одного и того же модуля, но с разным числом зубьев неодинакова. Поэтому при нарезании зубчатых колес для каждого числа зубьев и каждого модуля следовало бы иметь свою зуборезную фрезу. В условиях производства с достаточной степенью точности можно пользоваться несколькими фрезами для каждого модуля. Для нарезания более точных зубчатых колес необходимо иметь набор из 15 зуборезных дисковых фрез, для менее точных достаточен набор из 8 зуборезных дисковых фрез (табл 17).

Таблица 17

15-штучный набор зуборезных дисковых фрез

8-штучный набор зуборезных дисковых фрез

В целях сокращения количества размеров зуборезных фрез в Советском Союзе модули зубчатых колес стандартизованы, т. е. ограничены следующими модулями: 0,3; 0,4; 0,5; 0,6; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,50; 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10,0; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 26; 28; 30; 33; 36; 39; 42; 45; 50.

На каждой зуборезной дисковой фрезе выбиты все характеризующие ее данные, позволяющие правильно произвести выбор необходимой фрезы.

Зуборезные фрезы изготовляют с затылованными зубьями. Это - дорогой инструмент, поэтому при работе с ним необходимо строго соблюдать режимы резания.

Измерение элементов зуба

Измерение толщины и высоты головки зуба производится зубомером или штангензубомером (рис. 242); устройство его измерительных губок и метод отсчета по нониусу подобны прецизионному штангенциркулю с точностью 0,02 мм .

Величина А , на которую следует установить ножку 2 зубомера, будет:

А = h" · а = m · а мм ,(16)

где m

Коэффициент а

всегда больше единицы, так как высота головки зуба h"

измеряется по дуге начальной окружности, а величина А

измеряется по хорде начальной окружности.

Величина В

, на которую следует установить губки 1

и 3

зубомера, будет:

В = m · b мм ,(17)

где m

- модуль измеряемого колеса.

Коэффициент b

учитывает, что размер В

- это размер хорды по начальной окружности, в то время как ширина зуба равна длине дуги начальной окружности.

Значения а

и b

даны в табл. 18.

Так как точность отсчета штангензубомера составляет 0,02 мм

, то у полученных по формулам (16) и (17) величин отбрасываем третий десятичный знак и округляем до четных значений.

Таблица 18

Значения a и b для установки штангензубомера

| Число зубьев измеряемого колеса | Значения коэффициентов | Число зубьев измеряемого колеса | Значения коэффициентов | ||

| a | b | a | b | ||

| 12 | 1,0513 | 1,5663 | 27 | 1,0228 | 1,5698 |

| 13 | 1,0473 | 1,5669 | 28 | 1,0221 | 1,5699 |

| 14 | 1,0441 | 1,5674 | 29 | 1,0212 | 1,5700 |

| 15 | 1,0411 | 1,5679 | 30 | 1,0206 | 1,5700 |

| 16 | 1,0385 | 1,5682 | 31-32 | 1,0192 | 1,5701 |

| 17 | 1,0363 | 1,5685 | 33-34 | 1,0182 | 1,5702 |

| 18 | 1,0342 | 1,5688 | 35 | 1,0176 | 1,5702 |

| 19 | 1,0324 | 1,5690 | 36 | 1,0171 | 1,5703 |

| 20 | 1,0308 | 1,5692 | 37-38 | 1,0162 | 1,5703 |

| 21 | 1,0293 | 1,5693 | 39-40 | 1,0154 | 1,5704 |

| 22 | 1,0281 | 1,5694 | 41-42 | 1,0146 | 1,5704 |

| 23 | 1,0268 | 1,5695 | 43-44 | 1,0141 | 1,5704 |

| 24 | 1,0257 | 1,5696 | 45 | 1,0137 | 1,5704 |

| 25 | 1,0246 | 1,5697 | 46 | 1,0134 | 1,5705 |

| 26 | 1,0237 | 1,5697 | 47-48 | 1,0128 | 1,5706 |

| 49-50 | 1,023 | 1,5707 | 71-80 | 1,0077 | 1,5708 |

| 51-55 | 1,0112 | 1,5707 | 81-127 | 1,0063 | 1,5708 |

| 56-60 | 1,0103 | 1,5708 | 128-135 | 1,0046 | 1,5708 |

| 61-70 | 1,0088 | 1,5708 | Рейка | 1,0000 | 1,5708 |

Пример

14. Установить зубомер для проверки размеров зуба колеса с модулем 5 и числом зубьев 20.

По формулам (16) и (17) и табл. 18 имеем:

А

= m · а

= 5 · 1,0308 = 5,154 или, округленно, 5,16 мм

;

В

= m · b

= 5 · 1,5692 = 7,846 или, округленно, 7,84 мм

.

Глава 1 ОБЩИЕ СВЕДЕНИЯ

ОСНОВНЫЕ ПОНЯТИЯ О ЗУБЧАТЫХ ПЕРЕДАЧАХ

Зубчатая передача состоит из пары находящихся в зацеплении зубчатых колес или зубчатого колеса и рейки. В первом случае она служит для передачи вращательного движения от одного вала к другому, во втором - для превращения вращательного движения в поступательное.

В машиностроении применяют следующие виды зубчатых передач: цилиндрические (рис. 1) при параллельном расположении валов; конические (рис. 2, а) при пересекающихся и перекрещивающихся валах; винтовые и червячные (рис. 2, б и в) при перекрещивающихся валах.

Зубчатое колесо, передающее вращение, называют ведущим, приводимое во вращение - ведомым. Колесо зубчатой пары с меньшим числом зубьев называют шестерней, сопряженное с ним парное колесо с большим числом зубьев - колесом.

Отношение числа зубьев колеса к числу зубьев шестерни называют передаточным числом:

Кинематической характеристикой зубчатой передачи является передаточное отношение i , представляющее собой отношение угловых скоростей колес, а при постоянном i - и отношение углов поворота колес

Если при i не стоят индексы, то под передаточным отношением следует понимать отношение угловой скорости ведущего колеса к угловой скорости ведомого.

Зубчатое зацепление называют внешним, если оба зубчатых колеса имеют внешние зубья (см. рис. 1, а, б), и внутренним, если одно из колес имеет внешние, а второе - внутренние зубья (см. рис. 1, в).

В зависимости от профиля зубьев колес различают зацепления трех основных видов: эвольвентные, когда профиль зуба образован двумя симметричными эвольвентами; циклоидальные, когда профиль зубьев образован циклоидальными кривыми; зацепления Новикова, когда профиль зуба образован дугами окружности.

Эвольвентой, или разверткой окружности, называется кривая, которую описывает точка, лежащая на прямой (так называемой производящей прямой) линии, касательной к окружности и перекатываемой по окружности без скольжения. Окружность, разверткой которой является эвольвента, называют основной окружностью. С увеличением радиуса основной окружности кривизна эвольвенты уменьшается. При радиусе основной окружности, равном бесконечности, эвольвента превращается в прямую, что соответствует профилю зуба рейки, очерченному по прямой.

Наиболее широкое применение находят зубчатые передачи с эвольвентным зацеплением, которое имеет следующие преимущества перед другими видами зацепления: 1) допускается небольшое изменение межосевого расстояния при неизменном передаточном отношении и нормальной работе сопряженной пары зубчатых колес; 2) облегчается изготовление, так как одним и тем же инструментом можно нарезать колеса

Рис. 1.

Рис. 2.

с различным числом зубьев, но одинакового модуля и угла зацепления; 3) колеса одного и того же модуля сопрягаются между собой независимо от числа зубьев.

Приведенные ниже сведения относятся к эвольвентному зацеплению.

Схема звольвентного зацепления (рис. 3, а). Два колеса с эвольвентными профилями зубьев соприкасаются в точке А, находящейся на линии центров О 1 О2 и называемой полюсом зацепления. Расстояние aw между осями колес передачи по межосевой линии называют межосевым расстоянием. Через полюс зацепления проходят начальные окружности зубчатого колеса, описанные вокруг центров О1 и О2 и при работе зубчатой пары перекатывающиеся одна по другой без скольжения. Понятие о начальной окружности не имеет смысла для одного отдельно взятого колеса, и в этом случае применяют понятие о делительной окружности, на которой шаг и угол зацепления колеса соответственно равны теоретическому шагу и углу зацепления зуборезного инструмента. При нарезании зубьев методом обкатки делительная окружность представляет собой как бы производственную начальную окружность, возникающую в процессе изготовления колеса. В случае передачи без смещения делительные окружности совпадают в начальными.

Рис. 3. :

а - основные параметры; б - инволюта; 1 - линия зацепления; 2 - основная окружность; 3 - начальная и делительная окружности

При работе цилиндрических зубчатых колес точка касания зубьев перемещается по прямой MN, касательной к основным окружностям, проходящей через полюс зацепления и называемой линией зацепления, являющейся общей нормалью (перпендикуляром) к сопряженным эвольвентам.

Угол atw между линией зацепления MN и перпендикуляром к межосевой линии O1O2 (или между межосевой линией и перпендикуляром к линии зацепления) называется углом зацепления.

Элементы прямозубого цилиндрического колеса (рис. 4): da- диаметр вершин зубьев; d - диаметр делительный; df - диаметр впадин; h - высота зуба - расстояние между окружностями вершин и впадин; ha - высота делительной головки зуба - расстояние между окружностями делительной и вершин зубьев; hf - высота делительной ножки зуба - расстояние между окружностями делительной и впадин; pt - окружной шаг зубьев - расстояние между одноименными профилями соседних зубьев по дуге концентрической окружности зубчатого колеса;

st - окружная толщина зуба - расстояние между разноименными профилями вуба по дуге окружности (например, по делительной, начальной); ра - шаг эвольвентного зацепления - расстояние между двумя точками одноименных поверхностей соседних зубьев, расположенных на нормали MN к ним (см. рис. 3).

Окружной модуль mt-линейная величина, в п (3,1416) раз меньше окружного шага. Введение модуля упрощает расчет и изготовление зубчатых передач, так как позволяет выражать различные параметры колеса (например, диаметры колеса) целыми числами, а не бесконечными дробями, связанными с числом п . ГОСТ 9563-60* установил следующие значения модуля, мм: 0,5; (0,55); 0,6; (0,7); 0,8; (0,9); 1; (1,125); 1,25; (1,375); 1,5; (1,75); 2; (2,25); 2,5; (2,75); 3; (3,5); 4; (4,5); 5; (5,5); 6; (7); 8; (9); 10; (11); 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (55); 60; (70); 80; (90); 100.

Рис. 4.

Значения делительного окружного шага pt и шага зацепления ра для различных модулей представлены в табл. 1.

1. Значения делительного окружного шага и шага зацепления для различных модулей (мм)

В ряде стран, где еще применяют дюймовую систему (1" = 25,4 мм), принята питчевая система, по которой параметры зубчатых колес выражены через питч (pitch - шаг). Наиболее распространена система диаметрального питча, применяемая для колес с питчем от единицы и выше:

где г - число зубьев; d - диаметр делительной окружности, дюймы; р - диаметральный питч.

При расчете эвольвентного зацепления пользуются понятием эвольвентного угла профиля зуба (инволюты), обозначаемого inv aх. Он представляет собою центральный угол 0х (см. рис. 3, б), охватывающий часть эвольвенты от ее начала до какой-то точки хi и определяется по формуле:

где ах - угол профиля, рад. По этой формуле рассчитаны таблицы инволюты, которые приведены в справочниках .

Радиан равен 180°/п = 57° 17" 45" или 1° = 0,017453 рад. На эту величину нужно умножить угол, выраженный в градусах, чтобы перевести его в радианы. Например, ах = 22° = 22 X 0,017453 = 0,38397 рад .

Исходный контур. При стандартизации зубчатых колес и зуборезного инструмента для упрощения определения формы и размеров нарезаемых зубьев и инструмента введено понятие исходного контура. Это контур зубьев номинальной исходной зубчатой рейки в сечении плоскостью, перпендикулярной к ее делительной плоскости. На рис. 5 показан исходный контур по ГОСТ 13755-81 (СТ СЭВ 308-76) - прямобочный реечный контур со следующими значениями параметров и коэффициентов: угол главного профиля а = 20° ; коэффициент высоты головки h*a = 1 ; коэффициент высоты ножки h*f = 1,25 ; коэффициент радиуса кривизны переходной кривой р*f = 0,38 ; коэффициент глубины захода зубьев в паре исходных контуров h*w = 2 ; коэффициент радиального зазора в паре исходных контуров С* = 0,25 .

Допускается увеличение радиуса переходной кривой рf = р*m , если это не нарушает правильности зацепления в передаче, а также увеличение радиального зазора С = С*m до 0,35m при обработке долбяками или шеверами и до 0,4m при обработке под зубошлифование. Могут быть передачи с укороченным зубом, где h*a = 0,8 . Часть зуба между делительной поверхностью и поверхностью вершин зубьев называют делительной головкой зуба, высота которой ha = hф*m; часть зуба между делительной поверхностью и поверхностью впадин - делительной ножкой зуба. При введении зубьев одной рейки во впадины другой до совпадения их профилей (пара исходных контуров) между вершинами и впадинами образуется радиальный зазор с . Высота захода или высота прямолинейного участка составляет 2m, а высота зуба m + m + 0,25m = 2,25m . Расстояние между одноименными профилями соседних зубьев называют шагом р исходного контура, его значение р = пm , а толщина зуба рейки в делительной плоскости составляет половину шага.

Для улучшения плавности работы цилиндрических колес (преимущественно при увеличении окружной скорости их вращения) применяют профильную модификацию зуба, в результате которой поверхность зуба выполняется с преднамеренным отклонением от теоретической эвольвентной формулы у вершины или у основания зуба. Например, срезают профиль зуба у его вершины на высоте hc = 0,45m от окружности вершин на глубину модификации А = (0,005%0,02) m (рис. 5, б)

Для улучшения работы зубчатых колес (повышения прочности зубьев, плавности зацепления и тп.), получения заданного межосевого расстояния, во избежание подрезания *1 зубьев и для других целей производят смещение исходного контура.

Смещение исходного контура (рис. 6) - расстояние по нормали между делительной поверхностью зубчатого колеса и делительной плоскостью исходной зубчатой рейки при ее номинальном положении.

При нарезании зубчатых колес без смещения инструментом реечного типа (червячные фрезы, гребенки) делительная окружность колеса обкатывается без скольжения по средней линии рейки. В этом случае толщина зуба колеса равна половине шага (если не учитывать нормального бокового зазора *2, значение которого мало.

Рис. 7. Боковой с и радиальный in зазоры зубчатого зацепления

При нарезании зубчатых колес со смещением, исходную рейку смещают в радиальном направлении. Делительная окружность колеса обкатывается не по средней линии рейки, а по какой-то другой прямой, параллельной средней линии. Отношение смешения исходного контура к расчетному модулю - коэффициент смещения исходного контура х. У колес со смещением толщина зуба по делительной окружности не равна теоретической, т. е. половине шага. При положительном смещении исходного контура (от оси колеса) толщина зуба на делительной окруж¬ности больше, при отрицательном (в направлении оси колеса) - меньше

половины шага.

Для обеспечения бокового зазора в зацеплении (рис. 7) толщину зуба колес делают несколько меньше теоретической. Однако ввиду ма¬лой величины этого смещения такие колеса практически считают коле¬сами без смещения.

При обработке зубьев методом обкатки зубчатые колеса со смеще¬нием исходного контура нарезают тем же инструментом и при той же настройке станка, что и колеса без смещения. Воспринимаемое смеще¬ние - разность межосевого расстояния передачи со смещением и ее делительного межосевого расстояния.

Определения и формулы для геометрического расчета основных параметров зубчатых колес приведены в табл. 2.

2. Определения и формулы расчета некоторых параметров эвольвентных цилиндрических зубчатых колес

Параметр |

Обозначение |

Определение |

Расчетные формулы и указания |

Рисунок |

Исходные данные |

||||

Модуль: расчетный эвольвентного зацепления |

Делительный нормальный модуль зубьев. Линейная величина, в п раз меньшая делительного окружного шага |

По ГОСТ 9563 - 60* |

||

Угол профиля исходного контура |

Острый угол между касательной к профилю зуба рейки и прямой, перпендикулярной к делительной плоскости рейки |

По ГОСТ 13755-81 |

||

Число зубьев: шестерни колеса |

||||

Угол наклона линии зуба |

||||

Коэффициент высоты головки |

Отношение расстояния ha между окружностями вершин зубьев и делительной к расчетному модулю |

|||

Коэффициент радиального зазора |

Отношение расстояния C между поверхностью вершин одного колеса передачи и поверхностью впадин другого к расчетному модулю |

|

7 | |

Коэффициент смещения: |

Отношение расстояния между делительной поверхностью колеса и делительной плоскостью производящей рейки к расчетному модулю |

|||

Расчет параметров |

||||

Диаметры зубчатого колеса: Делительный |

Диаметры концентрических окружностей | |||

Коэффициенты смещения назначаются с целью:

– увеличения изгибной прочности зуба путём увеличения его опасного сечения вблизи основания;

– увеличения контактной прочности зуба путём использования участков эвольвенты, более удалённых от основной окружности;

– выравнивания максимальных удельных скольжений;

– предотвращения подреза малого колеса в передаче;

– увеличения плавности работы передачи путём удлинения активной линии зацепления;

– обеспечения заданного межосевого расстояния;

– обеспечения двухпарного зацепления в полюсе и других целей.

3.10. Расчёт геометрических размеров зубчатых колёс

Исходными данными для расчёта размеров служат: числа зубьев колёс z 1 и

z 2 , модуль колёс m , угол профиля исходного контура, коэффициенты смеще-

x и |

Коэффициент высоты головки зуба |

h и коэффициент радиального |

|||||||||||

зазора c . |

|||||||||||||

Угол зацепления |

|||||||||||||

Формулу для определения угла зацепления приведём здесь без вывода из-за |

|||||||||||||

его громоздкости |

|||||||||||||

x 1 x 2 |

tg . |

||||||||||||

Из этой формулы, в частности, видно, |

что в нулевой передаче x 1 x 2 |

||||||||||||

угол зацепления |

равен углу профиля инструмента, в положительной пере- |

||||||||||||

x x 0 w |

в отрицательной |

передаче всё наоборот, |

|||||||||||

x 1 x 2 0 |

и соответственно w . |

||||||||||||

Радиусы начальных окружностей |

|||||||||||||||||||||||||||||||

и межосевое расстояние |

|||||||||||||||||||||||||||||||

Для вывода формул обратимся к |

|||||||||||||||||||||||||||||||

рис. 3.17, на котором показаны не- |

|||||||||||||||||||||||||||||||

обходимые |

элементы |

зацепления. |

|||||||||||||||||||||||||||||

Линия зацепления N1 N2 |

образует |

||||||||||||||||||||||||||||||

угол зацепления αw |

с общей каса- |

||||||||||||||||||||||||||||||

тельной к начальным окружностям |

|||||||||||||||||||||||||||||||

радиусов |

rw 1 |

rw 2 |

касающимся |

||||||||||||||||||||||||||||

друг друга в полюсе Π. Опустив |

|||||||||||||||||||||||||||||||

перпендикуляры |

центров колёс |

||||||||||||||||||||||||||||||

O1 и O2 на линию зацепления, полу- |

|||||||||||||||||||||||||||||||

чаем два прямоугольных треуголь- |

|||||||||||||||||||||||||||||||

ника N1 O1 П и N2 O2 П с углами при |

|||||||||||||||||||||||||||||||

вершинах O1 |

и O2 , равными αw . |

||||||||||||||||||||||||||||||

треугольника |

N1 O1 П |

||||||||||||||||||||||||||||||

O П |

O1 N1 |

треугольника |

|||||||||||||||||||||||||||||

cos w |

|||||||||||||||||||||||||||||||

N2 O2 П– |

O П |

O 2 N 2 |

Так как имеют место равенства O П r |

O N r , |

|||||||||||||||||||||||||||

cos w |

|||||||||||||||||||||||||||||||

А также r b 1 r 1 |

cos , r b |

||||||||||||||||||||||||||||||

O2 П rw и |

O2 N2 r |

r 2 cos , |

получаем |

||||||||||||||||||||||||||||

Вместо радиусов делительных окружно- |

|||||||||||||||||||||||||||||||

cos w |

cos w |

||||||||||||||||||||||||||||||

стей r 1 |

и r 2 |

в эти формулы можно вставить их выражения, записанные ранее, то- |

|||||||||||||||||||||||||||||

2 cos w |

cos w |

||||||||||||||||||||||||||||||

Как видно из рисунка, межосевое расстояние равно сумме радиусов начальных окружностей, т. е. a w r w 1 r w 2 , поэтому

z 1 z 2 |

||||

cos w |

||||

Произведение первых двух слагаемых в этой формуле называется делительным межосевым расстоянием . Оно имеет место, когда передача изготавливается нулевой, т. е. когда суммарный коэффициент смещения равен нулю. При этомw , и косинусы сокращаются.

Радиусы окружностей впадин

При образовании нулевого колеса его центроидой, как всегда, является делительная окружность (рис.3.18), а центроидой инструмента служит его делительная прямая (на рисунке профиль инструмента и его делительная прямая и прямая вер-

шин показаны тонкими линиями). Поэтому радиус r окружности впадин нулево-

r r h c m f 0

го колеса равен разности a . При смещении инструмента на ве-

личину xm радиус окружности впадин увеличивается на эту же величину и приобретает значение

rf r ha c m x m.

На рис. 3.18 расположение инструмента по отношению к нарезаемому колесу изображено жирными линиями.

Радиусы окружностей вершин

Расчёт радиусов окружностей вершин понятен из рис. 3.19, где представлены те элементы зацепления, которые связаны с этим расчётом. Непосредственно из рисунка видно, что радиус окружности вершин первого колеса равен

ra 1 aw rf 2 c m ,

радиус окружности вершин второго колеса равен

ra 2 aw rf 1 c m .

Толщина зуба по делительной окружности

Толщина зуба колеса по делительной окружности определяется шириной впадины инструментальной рейки по станочно-начальной прямой (Рис.3.20), которая при изготовлении колеса перекатывается по его делительной окружности

впадины инструментальной рейки по её делительной окружности и двух катетов прямоугольных треугольников, заштрихованных на рисунке 3.20, которые расположены на станочно-начальной прямой рейки. Вертикальные катеты этих треугольников равны xm , так как они представляют собой величину смещения инструмента от центра

колеса при его нарезании, что, по существу, равно расстоянию между делительной и станочно-начальной прямыми. Каждый горизонтальный катет прямоугольного треугольника равен xm tg . С учётом этих соображений толщину зуба S можно

выразить так

S m 2 xm tg ,

или в окончательном виде, после несложного преобразования

2 x tg .

Во всех формулах расчёта геометрических размеров зубчатых колёс коэффициенты смещения необходимо подставлять со своими знаками.

Вопросы для самопроверки

1. В чём заключается существо основного закона зацепления?

2. Какие профили зубьев колёс называются сопряжёнными?

3. Что такое эвольвента окружности, производящая прямая?

4. Какими свойствами обладает эвольвента окружности?

5. Что такое эвольвентная функция?

6. Назовите элементы зубчатого колеса, какими линиями очерчивается профиль зуба?

7. Что называется шагом колеса, модулем, головкой, ножкой зуба?

8. В каком месте измеряется толщина зуба, ширина впадины колеса?

Лабораторная работа №21

Построение эвольвентных зубчатых профилей методом обкатки с помощью

учебных приборов, расчет и проектирование зубчатой передачи

Цель работы: изучить теоретические основы нарезания эвольвентных зубчатых колес рейкой методом обкатки и влияние смещения зубчатой рейки на форму нарезаемых колес, изучить методику расчета основных параметров зубчатых колес, изучить методику расчета и проектирования зубчатой передачи, с использованием блокирующего контура.

Получение эвольвентных профилейметодом обкатки

Геометрическая форма и размеры зубьев нарезаемого колеса зависят от формы, размеров инструмента и его положения относительно заготовки колеса.

По методу обкатки зубья колес нарезаются (рис.1) долбяками на зубодолбежных станках, гребенками на зубострогальных станках, червячными фрезами на зубофрезерных станках.

Метод обкатки базируется на теории эвольвентного зацепления, основное положение которого заключается в том, что движущемуся инструменту и заготовке сообщаются относительные движения, одинаковые с движениями звеньев соответствующий зубчатой передачи .

Одним из преимуществом этого метода является то, что он позволяет одним и тем же инструментом нарезать зубчатые колеса с любым числом зубьев и различной формы профиля.

В процессе обкатки заготовки колеса инструментом происходит перекатывание без скольжения делительной окружности нарезаемого колеса по любой прямой исходного контура инструмента, параллельной его делительной прямой .

Рис.1

Делительной прямой инструмента является прямая, по которой толщина его зуба равна ширине впадины .

Положение инструмента относительно заготовки нарезаемого колеса определяется его смещением ( xm ) исходного производящего контура , за которое принято кратчайшее расстояние между делительнойной окружностью нарезаемого колеса и делительной прямой номинальной исходной производящей рейки (инструмента) . Здесь x – коэффициент смещения инструмента – отношение смещения к модулю нарезаемого зубчатого колеса; m – расчетный модуль (или просто модуль) цилиндрического зубчатого колеса, равный делительному нормальному модулю, за который принята линейная величина в π раз меньшая нормального шага зубьев, являющегося кратчайшим расстоянием между одноименными профилями соседних зубьев, замеренным по делительной окружности колеса (размерность модуля в мм).

Можно нарезать три вида зубчатых колес методом обкатки (рис.2):

Рис.2

1) колеса без смещения (x =0), полученные при перекатывании делительной окружности нарезаемого колеса по делительной прямой исходного контура инструмента;

2) колеса с положительным смещением (центральная часть рис.2), полученные при обкатки делительной окружности по прямой, параллельной делительной прямой и отстоящей от нее на величину положительного смещения + xm (инструмент как бы удаляется от центра заготовки x >0);

3) колеса с отрицательным смещением (x <0), полученные аналогично, но при отрицательном смещении - xm (инструмент как бы приближается к центру заготовки).

Наименьшее расстояние между центром заготовки и делительной прямой исходного контура инструмента лимитируется отсутствием подрезания зубьев нарезаемого колеса. При подрезании часть эвольвентного профиля у основания зуба нарезаемого колеса срезается в результате интерференции зубьев при станочном зацеплении (рис.3).

Другой дефект зуба при станочном зацеплении, связанный с явлением интерференции, заключается в срезании зуба. Срезание зуба – это срезание части номинальной поверхности у вершины зуба обрабатываемого колеса в результате интерференции зубьев при станочном зацеплении.

Рис.3

Минимальная величина коэффициента смещения x min для реечного исходного контура, обеспечивающая отсутствие подрезания зуба, определяется по формуле:

![]()

где x min – коэффициент наименьшего смещения исходного контура; h a * - коэффициент высоты головки зуба исходного контура инструмента; z min – наименьшее число зубьев свободное от подрезания; z – число зубьев нарезаемого колеса

![]()

где - угол профиля зуба рейки.

Максимальная величина смещения исходного контура инструмента ограничивается заострением вершин зубьев нарезаемого колеса. Считается, что имеет место заострение если (рис.3), для тяжело нагруженных передач - .

Основные элементы зубчатой передачи

Зубчатая передача – трехзвенный механизм, в котором два подвижных звена являются зубчатыми колесами, образующими с неподвижным звеном вращательную или поступательную пару .

Рис.4

К основным параметрам, характеризующим зубчатую передачу (рис.4), относятся: межосевая линия, межосевое расстояние a w , полюс зацепления, линия зацепления, угол зацепления , дуга зацепления.

Межосевая линия О 1 О 2 – прямая линия, пересекающая оси зубчатых колес передачи под прямым углом.

Межосевое расстояние a w -расстояние между осями зубчатых колес передачи по межосевой линии.

Линия зацепления N 1 N 2 - траектория общей точки контакта зубьев при ее движении относительно неподвижного звена зубчатой передачи , которая при линейном контакте определяется в ее главном сечении . g – длина линии зацепления.

Полюс зацепления зубчатой передачи – точка касания начальных поверхностей зубчатых колес передачи. Определяется как точка пересечения межосевой линии и линии зацепления.

Активная линия зацепления В 1 В 2 – часть линии зацепления зубчатой передачи, соответствующая активной действующей линии зуба или, при линейном контакте, активным профилям взаимодействующих зубьев в главном сечении зубчатой передачи , g a - длина активной линии зацепления.

Длина дополюсной части активной линии зацепления g f – длина части активной линии зацепления, соответствующая углу дополюсного перекрытия зубчатого колеса эвольвентной передачи.

Длина заполюсной части активной линии зацепления g a – длина части активной линии зацепления, соответствующая углу заполюсного перекрытия зубчатого колеса эвольвентной передачи.

N 1 , N 2 , B 1 , B 2 – предельные точки линий зацепления и ее активной части. Предельная точка линии зацепления – это каждая из точек, ограничивающих линию зацепления зубчатой передачи и соответствующих предельным точкам действующей теоретической поверхности зуба, которая при линейном контакте является точкой пересечения линии зацепления с предельной линией поверхности зацепления.

Угол зацепления – острый угол в главном сечении эвольвентной цилиндрической зубчатой передачи между линией зацепления и прямой, перпендикулярной к линии центров.

Рабочий профиль зуба – это профиль зуба, расположенный на его рабочей стороне . Рабочая сторона зуба – это боковая поверхность зуба, участвующая в передаче движения . Но в зацеплении участвует не весь эвольвентный, т.е. теоретический рабочий профиль, а только часть его, которая называется активным профилем. Активный профиль зуба – эта часть профиля зуба, соответствующая его активной поверхности. Активная поверхность - часть боковой поверхности зуба, по которой происходит взаимодействие с боковой поверхностью зуба парного зубчатого колеса (т.е. находящееся с ним в зацеплении). mn , ef – фактические рабочие профили зубьев, где m , f – верхние точки активного профиля. Верхняя точка активного профиля – это точка активного профиля, наиболее близкая к его вершине. n , e – нижние точки активного профиля. Нижняя точка активного профиля – это точка активного профиля, наиболее близкая к его переходной кривой.

Дугой зацепления cd называется расстояние между рабочим профилем зуба одного колеса, входящего в зацепление в т. В 1 и выходящего из него в т. В 2 , измеренное по дуге окружности. Дуга зацепления может быть отмечена по любой окружности: начальной, делительной, основной.

Начальная окружность делит зубья на начальную головку и начальную ножку.

Высота начальной головки зуба h wa – расстояние между окружностью вершин зубьев и начальной окружностью цилиндрического зубчатого колеса. Высота начальной ножки зуба колеса h wf – расстояние между начальной окружностью и окружностью впадин цилиндрического зубчатого колеса. Высота зуба колеса h – расстояние между окружностями вершин и падин цилиндрического зубчатого колеса .

Радиальным зазором с называется расстояние между окружностью вершин одного колеса и окружностью впадин другого колеса :

где m – модуль в мм ; – коэффициент радиального зазора.

Воспринимаемое смещение ym - разность межосевого расстояния цилиндрической зубчатой передачи со смещением и ее делительного межосевого расстояния

![]()

где а w о – делительное межосевое расстояние , равное полусумме делительных диаметров зубчатых колес при внешнем зацеплении и полуразности при внутреннем зацеплении ; y – коэффициент воспринимаемого смещения, равный отношению воспринимаемого смещения к расчетному модулю цилиндрического зубчатого колеса.

Иначе говоря, воспринимаемое смещение – это расстояние между делительными окружностями колес, измеренное по линии центров.

Коэффициентом перекрытия учитывает непрерывность и плавность работы зубчатого зацепления. Коэффициент перекрытия выражается отношением длины дуги зацепления ( T b , T w , T ) по какой – либо окружности (основной, начальной или делительной) к шагу ( p b , p w , p ) по той же окружности.

![]()

Если дуга зацепления меньше шага (), то зацепление будет прерывистым, с повторяющимися ударами в момент входа очередной пары зубьев в зацепление. При дуге зацепления равной шагу () зацепление можно считать непрерывным только теоретически. Нормально работающая передача должна иметь . Для зацепления с прямыми зубьями при и теоретическим пределом является значение

Краткие сведения о зубчатых передачах со смещением

Зубья передач со смещением изготавливают на тех же станках и тем же стандартным инструментом, что и зубья передач без смещения.

Разница заключается в том, что при изготовлении зубчатых колес со смещением инструмент устанавливают с некоторым смещением в радиальном направлении (рис.2 и рис.3). Соответственно, заготовки колес со смещением выполняют с измененным диаметром.

Смещение инструмента определяется по формуле:

где – коэффициент смещения; m – модуль изготавливаемого зубчатого колеса.

На рис.3 показаны зубья, изготавливаемые одним и тем же инструментом, но с различными коэффициентами смещения. Из рисунка видно, что чем больше значение коэффициента смещения, тем профиль зуба более далеко отстоит от основной окружности. При этом уменьшается кривизна эвольвентного профиля и зуб у основания утолщается, а у вершины заостряется.

При колесо превращается в рейку, и зуб приобретает прямолинейные очертания. С уменьшением z уменьшается толщина зуба у основания и вершины, а также увеличивается кривизна эвольвентного профиля. Если число зубьев z достигает некоторого предельного значения z min , то при нарезании зубьев инструментом реечного типа происходит подрезание ножек зубьев. В результате этого значительно снижается прочность зуба на изгиб. По границе подрезания устанавливается минимально допустимое число зубьев. При нарезании прямых зубьев эвольвентного зацепления стандартным инструментом реечного типа минимально допустимое число зубьев, определенное по формуле (2), z min =17.

Как выше отмечалось устранить подрез зубьев при z < z min можно за счет положительного смещения при нарезании зубатых колес.

Необходимо также помнить, что при большом числе зубьев смещение малоэффективно, так как форма зуба при этом почти не изменяется (у рейки и смещение совершенно не изменяет форму зуба).

Смещение инструмента при нарезании цилиндрических зубчатых колес используется также для вписывания передачи в заданное межосевое расстояние.

Блокирующие контуры

Необдуманный выбор численных значений коэффициентов смещения при проектировании зубчатой передачи может привести к следующим дефектам зубьев колес и зубчатого зацепления.

1. Интерференции зубьев - явление, состоящее в том, что при рассмотрении теоретической картины зубчатого зацеления часть пространства оказывается одновременно занятой двумя взаимодействующими зубьями .

2. Уменьшению коэффициента перекрытия и переходу за предельное значение . Для прямозубых передач рекомендуется , для косозубых .

3. Заострению зубьев и переходу за предельное значение S a =0, где S a – толщина зубьев по окружности выступов. Наименьшая предельно допустимая толщина зуба по окружности выступов колес для тяжело нагруженных передач: при поверхностном упрочнении зубьев равна 0,4 m ; для колес с однородной структурой материала зубьев – 0,3 m (рис.5).

4. Подрезанию зубьев (рис.5).

Рис.5

При проектировании зубчатой передачи составленной из колес с числами зубьев z 1 и z 2 и модулем m проектирование зубчатого зацепления сводится к выбору коэффициентов смещения х 1 и х 2 зубчатых колес.

Наиболее удобно рассматривать ограничения, накладываемые на х 1 и х 2 , в системе координат, где по оси абсцисс откладываются значения коэффициента смещения х 1 а по оси ординат х 2 (рис.6). Предельным значениям каждого из перечисленных выше 4-х факторов в этой системе координат соответствует определенная линия, отделяющая зону допустимых значений х 1 и х 2 от зоны недопустимых.

Линии блокирующего контура (см. рис.6):

1 – линия коэффициента перекрытия block );

2 – линия коэффициента перекрытия (фиолетовая линия на рисунке, получаемом при работе с программой block );

Рис.6. Блокирующий контур

3 – линия толщины зуба шестерни (шестерней называют колесо передачи, имеющее меньшее число зубьев) по окружности выступов (зеленые линии на рисунке, получаемом при работе с программой block );

4 – линия толщины зуба шестерни по окружности выступов ;

5 – граница интерференции на ножке зуба колеса (желтые линии на рисунке, получаемом при работе с программой block );

6 – граница интерференции на ножке зуба шестерни (желтые линии на рисунке, получаемом при работе с программой block );

7 – линии минимальной величины коэффициента смещения х 1 при изготовлении шестерни из условия отсутствия подреза зубьев (красная линия на рисунке, получаемом при работе с программой block );

8 – линии минимальной величины коэффициента смещения х 2 при изготовлении колеса из условия отсутствия подреза зубьев (красная линия на рисунке, получаемом при работе с программой block );

9 – изолиния заданного межосевого расстояния а w (голубая линия на рисунке, получаемом при работе с программой block ); при межосевом расстоянии, равном делительному а w о , изолиния 9 проходит через начало системы координат.

Таким образом, блокирующий контур представляет собой область допустимых значений коэффициентов смещения х 1 и х 2 , при которых обеспечивается благоприятные условия зацепления колес : отсутствие подрезания и интерференции, обеспечение требуемого коэффициента перекрытия, отсутствие заострения и т.д.

Зона внутри контура, выделенного на рис.6 штриховкой, определяет область допустимых значений х 1 и х 2 , и является блокирующим контуром.

Оборудование

Прибор ТММ-42 для вычерчивания эвольвентных профилей методом обкатки, бумажный круг («заготовка») из ватмана, чертежный карандаш, циркуль, масштабная линейка, лист кальки (формат А4), программы ” Spurgear ” и « Blo с k ».

Чтобы изучить влияние смещения инструмента на форму профиля зуба и выявить условия, обеспечивающие отсутствие его подрезания, работу проводим на приборе ТММ-42, имитирующем метод обкатки. Общий вид прибора представлен на рис.7.

Рис.7

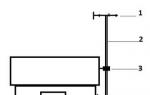

На основании 1 прибора установлены диск 2 и рейка 3, имитирующая инструмент для изготовления зубчатого колеса. Диск состоит из двух частей: верхней части 2, выполненной из органического стекла и представляющей собой круг с диаметром, равным диаметру заготовки колеса, и нижней части 4 – круга с диаметром, равным диаметру делительной окружности. Оба круга жестко соединены между собой и могут вращаться на оси, укрепленной в основании прибора. Рейка закреплена винтами 5. По бокам рейки размещены две шкалы 6 и 7, а на рейке имеются две риски (справа и слева), служащие для отсчета смещения xm (мм).

Если исходный контур инструмента располагается так, что его делительная прямая m – m касается делительной окружности заготовки, то на последней получим профили зубьев колеса без смещения. Риски на рейке 3 будут совпадать с нулевыми отметками шкал 6 и 7.

При смещении исходного контура инструмента относительно прямой m – m можно получить профили зубьев колес с положительным или отрицательным смещением. Перемещение рейки отсчитывается по шкалам 6 и 7, после чего она фиксируется винтами 5.

Прерывистое поступательное перемещение рейки осуществляется клавишей 8. При нажатии клавиши 8 рабочей собачкой храпового механизма рейка 3 подается влево (по стрелке) на 4 – 5 мм.

Рядом с клавишей 8 находится Г – образная рукоятка 9 свободного хода каретки. В правом положении (рукоятка лежит на упорном штифте) обеспечивается нормальная работа клавиши 8 (т.е. шаговое поступательное перемещение рейки); при повороте рукоятки против часовой стрелки каретка с рейкой перемещается свободно от руки вправо и влево.

Перемещение рейки 3 и поворот диска 2 согласуются при помощи натянутой струны. Чтобы повернуть диск для установки в определенное положение, струну нужно ослабить. Для этого рукоятку 10 прибора нужно повернуть против часовой стрелки. Для натяжения струны рукоятку 10 ставят в положение верхнего упора.

Порядок выполнения работы

Преподаватель указывает студенту номер зубчатой передачи (см. таблицу) для которой необходимо вычертить зубчатые колеса и провести расчет и проектирование зубчатого зацепления.

Таблица данных для лабораторной работы №3

|

Зубчатой передачи |

Числа зубьев колес передачи |

Модули зубчатых колес мм |

a w , мм |

|||

|

№ прибора для получе-ния профи-лей зубьев |

z 2 |

№ прибора для получе-ния профилей зубьев |

||||

|

10 * |

||||||

В таблице * отмечены предпочтительные варианты передачи.

I этап. Вычерчивание эвольвентных профилей зубьев при нулевом смещении инструмента методом обкатки (огибания).

1. Ознакомиться с устройством прибора ТММ – 42 и его работой, опробовать механизм передвижения рейки.

2. В отчет по лабораторной работе записать номер прибора (прибор выбирается по таблице в зависимости от номера зубчатой передачи) и заданные величины: модуль (m ), угол профиля рейки (), коэффициент высоты головки зуба (), диаметр делительной окружности (d ).

3. Вычислить параметры колеса без смещения:

число зубьев колеса z = d / m ;

диаметр основной окружности

шаг по делительной окружности

шаг по основной окружности

толщина зуба по делительной окружности

толщина зуба по основной

окружности

![]()

где

![]() .

.

4. Отвинтив винт 12, снять крышку 11, за ней снять и бумажный круг, имитирующий заготовку колеса.

На заготовке провести циркулем делительную и основную окружности (центр заготовки отмечен проколом тонкой иглы). Установить заготовку на прежнее место.

Установить рейку, чтобы риски на рейке были против нулевых делений шкал.

5. Бумажный круг наложить на три иглы диска 2 и прижать крышкой2, предварительно отвинченной винтом 12.

6. Поворотом рукоятки 9 против часовой стрелки освободить рейку от храпового механизма и перевести ее в крайнее правое положение. Затем обеспечить рабочее состояние рейки, повернув ту же рукоятку 9 до упорного штифта.

7. Обвести карандашом на бумажном круге контур профилей зубьев рейки.

8. Нажимом на клавишу 8 передвинуть рейку влево на один шаг и вновь обвести контур зубьев рейки. Так делается до тех пор, пока рейка не дойдет влево до упора и на бумажном круге получиться 2-3 хорошо вычерченных зуба колеса.

II . этап. Расчет и проектирование зубчатой передачи.

1. Определить по формуле (1) делительное межосевое расстояние заданной преподавателем зубчатой передачи .

Выбрать из ряда R a 40 нормальных линейных размеров численное значение начального межосевого расстояния а w , причем а w >а w о и является ближайшим к нему.

2. Используя программу ” Spurgear ” определить для заданного модуля какие пары чисел зубьев колес z 1 и z 2 возможны при выбранном начальном межосевом расстоянии а w .

Убедиться, что колеса с заданными z 1 и z 2 среди них встречаются. В противном случае изменить межосевое расстояние. Если подобрать начальное межосевое расстояние не удается, то перейти к п.3, взяв значение а w из таблицы №3.

3. Для заданного а w , m , z 1 и z 2 с помощью программы « Block » построить блокирующий контур и определить коэффициенты смещения х 1 и х 2 .

Если числа зубьев z 1 и z 2 одинаковы, то и коэффициенты смещения х 1 и х 2 также должны быть одинаковы.

Выбрать х 1 и х 2 с помощью полученного блокирующего контура.

4. Вычертить эвольвентные профили зубьев с выбранным положительным смещением на учебном приборе ТММ – 42, имеющем, указанный в таблице данных номер.

5. Освободив винты 5, рейку отодвинуть от оси заготовки на величину рассчитанного смещения x 1 m (мм), которое устанавливается по шкалам 6 и 7. Затем рейку вновь закрепить винтами 5.

6. Поворотом рукоятки 10 влево до отказа диск с бумажным кругом освободить и повернуть примерно на 120 0 относительно неподвижной рейки. После этого рукоятку 10 вновь перевести в правое положение, связав общее движение диска 2 и рейки 3.

7. Методом, указанным в пп.7 – 8 (I -го этапа), вычертить три зуба колеса с положительным смещением.

8. Если числа зубьев колес передачи разные z 1 и z 2 , то п. 5 - 7 выполняются и для второго колеса.

9. На изображение зубчатых колес нанести циркулем окружность вершин колеса с положительным смещением. Измерить толщину зуба по окружности вершин и сравнить полученные значения с расчетными .

10. Вычертить зубчатую передачу на карандашной кальке или листе бумаги формата А4 в масштабе 1:1 (рис.1).

11. Провести межосевую линию.

12. На межосевой линии отложить межосевое расстояние О 1 О 2 (а w ), где О 1 – центр шестерни; О 2 – центр колеса.

13. Из центра О 1 провести окружности впадин и вершин шестерни (r f 1 , r a 1 ).

14. Из центра О 2 провести окружности впадин и вершин колеса (r f 2 , r a 2 ).

15. Из центров О 1 и О 2 провести основныеокружности колес (r в1 , r в2 ).

16. Провести внутреннюю касательную к основным окружностям, отметив на ней точки касания N 1 и N 2 , определяющие линию зацепления длной q .

17. На межосевой линии отметить полюс запления П.

18. Под кальку подложить заготовку, совместить ее центр с центром О 1 . Вокруг этого центра повернуть заготовку так, чтобы один из профилей зуба шестерни с Z 1 совпал с полюсом П. При этом необходимо следить за тем, чтобы линия зацепления была нормалью к профилю зуба. В этом положении зуб шестерни копируется карандашом на кальку.

19. Центр заготовки колеса совместить с центром О 2 , к точке П подвести профиль зуба колеса с Z 2 так, чтобы он вошел в сцепление с зубом шестерни. Зубья колеса с Z 2 также копируются карандашом на кальку.

20. Отметить точки пересечения В 1 и В 2 линии зацепления с окружностями вершин колес. Линия В 1 В 2 будет активной линией зацепления длиной q α . Отметить длину q f дополюсной части и длины q a заполюсной частиактивной линии зацепления.

21. Отметить угол зацепления α w .

22. Из центров О 1 и О 2 провести дуги радиусами О 1 В 1 и О 2 В 2 , определяющими фактические рабочие профили зубьев mn и ef .

23. Из центров О 1 и О 2 провести начальные окружности (r w 1 , r w 2 ) обоих колес. Отметить h wa 1 , h wf 1 – высоту начальной головки и ножки зуба колеса без смещения; h wa 2 , h wf 2 – высоту начальной головки и ножки зуба колес с положительным смещением.

24. Отметить радиальный зазор С.

25. Построить дугу зацепления cd : с началом (точка В 1 ) и концом (точка В 2) зацепления совмещается один из профилей зубьев колеса с положительным смещением и копируется на кальку. Отметить точки пересечения с и d этого профиля с основной окружностью. Дуга cd будет дугой зацепления по основной окружности.

26. Вычислить и занести в отчет и на чертеж зубчатой передачи коэффициент перекрытия:

![]()

где В 1 В 2 – длина активной линии зацепления ; p в – шаг зубьев по основной окружности.

1. Все результаты работы занести в отчет лабораторных работ. Вычерченную схему зубчатой передачи и заготовки на чертежной бумаги приложить к отчету.

Контрольные вопросы

1. Что называют модулем зацепления?

2. Что такое производящий исходный контур?

3. Что называют окружностями: делительной, основной, вершин, впадин, начальной?

4. В чем состоит явление подрезания зубьев и каковы критерии подреза?

5. В чем состоит явление заострения зубьев и каковы критерии заострения?

6. Что называется коэффициентом смещения и смещением исходного производящего контура?

7. Что такое коэффициент наименьшего смещения?

8. Что называется эвольвентой?

9. Назовите свойства эвольвенты.

10. Для любой точки эвольвенты показать радиус кривизны и текущий радиус- вектор.

11. Для любой точки эвольвенты показать профильный угол и эвольвентный угол.

12. Что такое полюс зацепления, линия зацепления, угол зацепления?

13. Что такое активная линия зацепления?

14. Покажите на рисунке зубчатой передачи радиальный зазор, чему он равен.

15. Прикладная механика Детали машин Строительная механика

Цель работы : определение основных размеров зубчатых колес.

На рис. 1 и 2 показаны основные параметры зубчатого колеса.

Рис. 1. Зубчатое колесо

Рис. 2. Зуб колеса

Основные параметры зубчатого колеса :

z – число зубьев;

– модуль зацепления;

d – диаметр делительной окружности;

– диаметр основной окружности;

– угол зацепления;

– шаг зацепления;

– диаметр окружности выступов (головок);

– диаметр окружности впадин (ножек);

– толщина зуба по дуге делительной окружности;

– толщина зуба по хорде делительной окружности;

– высота головки зуба;

– высота ножки зуба.

Модуль зацепления колеса с эвольвентным профилем зуба может быть определен на основании следующего свойства эвольвентного зацепления: «Нормаль, проведенная в любой точке соприкасающихся эвольвентных профилей, является касательной к основной окружности». Если измерить расстояние между зубьями по нормали, то это будет шаг зацепления по основной окружности. Для этого необходимо штангенциркулем измерить расстояние и . При этом, чтобы измерение происходило по нормали, число зубьев n для должно соответствовать значению табл. 1, в зависимости от общего числа зубьев z .

Таблица 1

|

z |

12-18 |

19-27 |

28-36 |

37-45 |

46-54 |

55-63 |

64-72 |

|

n |

При измерении штангенциркулем охватывается на один зуб больше: n +1

Шаг зацепления по основной окружности:

Модуль зацепления определяется по формуле:

![]()

где – угол зацепления, равный 20 ° .

Полученное значение модуля необходимо уточнить, округляя до ближайшего стандартного значения (табл. 2).

Таблица 2. Стандарт нормальных модулей по ОСТ 1597

|

Величина модуля, мм |

Интервал, мм |

|

от 0,3 до 0,8 |

|

|

от 1,0 до 4,5 |

0,25 |

|

от 4,5 до 7,0 |

|

|

от 7,0 до 16,0 |

|

|

от 18 до 30 |

|

|

от 33 до 45 |

|

|

от 45 и выше |

Правильность определения модуля проверяется формулой:

![]()

где – диаметр окружности выступов, который измеряется штангенциркулем непосредственно при четном числе z или косвенно при нечетном числе z .

При несовпадении значений модуля, полученных по формулам, необходимо повторить замеры

Для колес, нарезанных с нулевым сдвигом, основные параметры определяются по следующим формулам:

диаметр делительной окружности:

диаметр основной окружности:

диаметр окружности выступов (головок):

![]()

диаметр окружности впадин (ножек):

![]()

высота головки зуба:

высота ножки зуба:

шаг зацепления:

толщина зуба по дуге делительной окружности:

![]()

толщина зуба по хорде делительной окружности:

![]()

Величину можно непосредственно измерить штангенциркулем (рис. 2). Для этого предварительно вычисляют величину:

![]()

Практическая часть

Измерение и расчет основных параметров цилиндрических зубчатых колес эвольвентного профиля.